Общие свойства

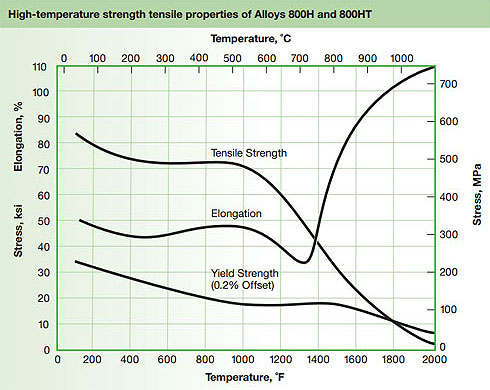

Сплавы 800H (UNS N08810) и 800HT (UNS N08811) являются материалами никеля, железа и хрома, которые устойчивы к окислению, науглероживанию и другой высокотемпературной коррозии. Химический состав двух сплавов идентичен сплаву 800 (UNS N08800), за исключением более высокого уровня углерода, присутствующего в обеих марках — (0,05–0,10%) в сплаве 800Н и (0,06–0,10%) в сплаве 800НТ. Сплав 800ХТ также имеет добавку до 1,0 % алюминия и титана. В дополнение к химическим ограничениям, оба сплава подвергаются высокотемпературному отжигу, в результате которого получается средний размер зерна ASTM 5 или крупнее. Ограниченный химический состав в сочетании с высокотемпературным отжигом обеспечивает этим материалам большую прочность на ползучесть и разрыв по сравнению со сплавом 800.

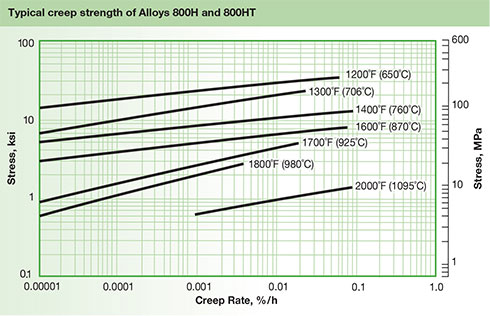

Сплав 800H обладает хорошими свойствами ползучести при температурах выше 1100 ° F (600 ° C). Он остается пластичным при длительном использовании при температурах ниже 1290 ° F (700 ° C) из-за максимального содержания титана и алюминия 0,7%. Сплав 800 со стандартным отжигом рекомендуется для эксплуатации при температуре ниже 1100 ° F (600 ° C). Сплав 800Н устойчив к восстановительным, окислительным и азотирующим атмосферам, а также атмосферам, которые чередуются между восстановительной и окислительной. Сплав остается стабильным при длительной эксплуатации при высоких температурах.

Сплав 800HT обладает превосходной силой ползучести при температурах выше 1290 ° F (700 ° C). Если применение включает в себя частые колебания температуры ниже 1290 ° F (700 ° C) или детали постоянно подвергаются воздействию температуры ниже 1290 ° F (700 ° C), следует использовать сплав 800H. Высокая термостойкость сплава 800HT сравнима со сплавом 800H. Он также остается стабильным при длительной эксплуатации при высоких температурах.

Приложений

- Химическая и нефтехимическая переработка — технологическое оборудование для производства этилена, дихлорида этилена, уксусного ангидрида, кетена, азотной кислоты и кислородного спирта

- Нефтепереработка — установки парового/углеводородного риформинга и установки гидродеалкилирования

- Выработка электроэнергии — пароперегреватели и высокотемпературные теплообменники в газоохлаждаемых ядерных реакторах, теплообменники и трубопроводные системы на угольных электростанциях.

- Приспособления для термической обработки — излучающие трубки, муфели, реторты и приспособления для термообрабатывающих печей

Стандарты

АСТМ.................. В 409АСМЕ.................. СБ 409

АМС ................... 5871

Химический анализ

Вес % (все значения максимальны, если не указано иное)

|

Элемент |

800Ч |

800ХТ |

|

Никель |

30,0 мин.-35,0 макс. |

30,0 мин.-35,0 макс. |

|

Хром |

19,0 мин.-23,0 макс. |

19,0 мин.-23,0 макс. |

|

Железо |

39.5 |

39.5 |

|

Углерод |

0,05 мин.-0,10 макс. |

0,06 мин.-0,10 макс. |

|

Марганец |

1.50 |

1.50 |

|

Фосфор |

0.045 |

0.045 |

|

Сера |

0.015 |

0.015 |

|

Кремний |

1.0 |

1.0 |

|

Алюминий |

0,15 мин.-0,60 макс. |

0,25 мин.-0,60 макс. |

|

Титан |

0,15 мин.-0,60 макс. |

0,25 мин.-0,60 макс. |

|

Алюминий и титан |

0,30 мин.-1,20 макс. |

0,85 мин.-1,20 макс. |

Физические свойства

Плотность

0,287 фунта/дюйм37,94 г/см3

Удельная теплоёмкость

32–212 °F (0,11 БТЕ/фунт-°F)460 Дж/кг-°K (0-100°C)

Модуль упругости

28.5 x 106 фунтов/кв. дюйм196,5 ГПа

Теплопроводность 200 °F (100 °C)

10,6 БТЕ/ч/фут2/фут/°F18,3 Вт/м-°K

Интервал плавления

2475 – 2525°F1357 – 1385°С

Удельное электрическое сопротивление

59,5 мкОм при 68°C99 мкОм-см при 20°C

|

Средний коэффициент теплового расширения |

|||

|

°F |

°С |

дюйм/дюйм/°F |

см/см°С |

|

200 |

93 |

7,9 х 10-6 |

14,4 х 10-6 |

|

400 |

204 |

8,8 х 10-6 |

15,9 х 10-6 |

|

600 |

316 |

9,0 х 10-6 |

16,2 х 10-6 |

|

800 |

427 |

9,2 х 10-6 |

16,5 х 10-6 |

|

1000 |

538 |

9,4 х 10-6 |

16,8 х 10-6 |

|

1200 |

649 |

9,6 х 10-6 |

17,1 х 10-6 |

|

1400 |

760 |

9,9 х 10-6 |

17,5 х 10-6 |

|

1600 |

871 |

10,2 х 10-6 |

18,0 х 10-6 |

Механические свойства

Типичные значения при 70 °F (21 °C)

|

Предел текучести |

Предельная прочность на растяжение |

Удлинение |

Твёрдость |

||

|

PSI (мин.) |

(МПа) |

PSI (мин.) |

(МПа) |

% (мин.) |

(макс.) |

|

29,000 |

200 |

77,000 |

531 |

52 |

126 Бринелль |

Свойства ползучести и разрыва

Строгий химический контроль и термическая обработка отжигом на твердый раствор были разработаны для обеспечения оптимальных свойств ползучести и разрыва для сплавов 800H и 800HT. В следующих таблицах подробно описаны выдающиеся свойства ползучести и разрушения этих сплавов.

Репрезентативные значения прочности на разрыв для сплавов 800H/800HT

|

Температура |

10 000 ч |

30 000 ч |

50 000 ч |

100 000 ч |

|||||

|

°F |

°С |

КСИ |

Мпа |

КСИ |

Мпа |

КСИ |

Мпа |

КСИ |

Мпа |

|

1200 |

650 |

17.5 |

121 |

15.0 |

103 |

14.0 |

97 |

13.0 |

90 |

|

1300 |

705 |

11.0 |

76 |

9.5 |

66 |

8.8 |

61 |

8.0 |

55 |

|

1400 |

760 |

7.3 |

50 |

6.3 |

43 |

5.8 |

40 |

5.3 |

37 |

|

1500 |

815 |

5.2 |

36 |

4.4 |

30 |

4.1 |

28 |

3.7 |

26 |

|

1600 |

870 |

3.5 |

24 |

3.0 |

21 |

2.8 |

19 |

2.5 |

17 |

|

1700 |

925 |

1.9 |

13 |

1.6 |

11 |

1.4 |

10 |

1.2 |

8.3 |

|

1800 |

980 |

1.2 |

8.3 |

1.0 |

6.9 |

0.9 |

6.2 |

0.8 |

5.5 |

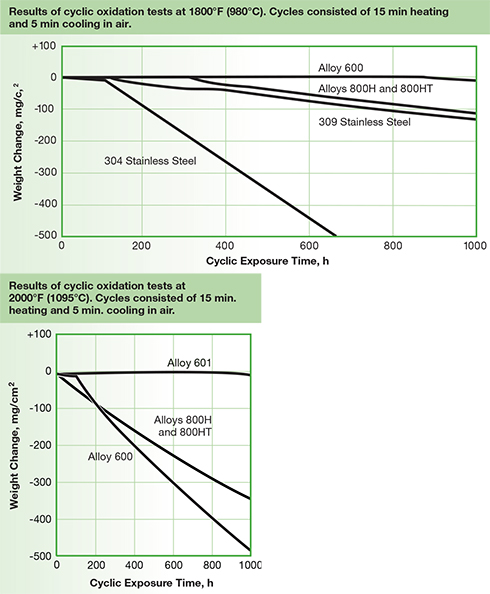

Стойкость к окислению

Сочетание высокого содержания никеля и хрома в сплавах 800Н и 800НТ обеспечивает отличную стойкость к окислению обоих сплавов. Результаты испытаний на циклическое окисление при температурах 1800 °F (980 °C) и 2000 °F (1095 °C) показаны ниже.

Коррозионная стойкость

Высокое содержание никеля и хрома в сплавах 800H и 800HT обычно означает, что они будут иметь очень схожую коррозионную стойкость в водной среде. Сплавы обладают коррозионной стойкостью, сравнимой с 304 при использовании в азотных и органических кислотах. Сплавы не должны использоваться в серной кислоте. Они подвержены осаждению карбида хрома при длительной эксплуатации в диапазоне температур 1000–1400 °F (538–760 °C).

Поскольку сплавы 800H и 800HT были разработаны в первую очередь для высокотемпературной прочности, коррозионные среды, воздействию которых подвергаются эти марки, обычно включают высокотемпературные реакции, такие как окисление и цементация.

Производственные данные

Сплавы 800H и 800HT легко свариваются и обрабатываются стандартными методами производства. Однако из-за высокой прочности сплавов они требуют более мощного технологического оборудования, чем стандартные аустенитные нержавеющие стали.

Горячая формовка

Диапазон температур горячей обработки для сплавов 800H и 800HT составляет 1740–2190 °F (950–1200 °C), если деформация составляет 5 процентов или более. Если степень горячей деформации составляет менее 5 процентов, рекомендуется диапазон температур горячей обработки от 1560 до 1920 °F (850–1050 °C). Если температура горячего обрабатываемого металла падает ниже минимальной рабочей температуры, деталь необходимо повторно нагреть. Сплавы должны быть закалены водой или быстро охлаждены на воздухе в диапазоне температур 1000–1400 °F (540–760 °C). Сплавы 800Н и 800НТ требуют отжига на твердый раствор после горячей обработки для обеспечения оптимального сопротивления ползучести и свойств.

Холодная штамповка

Сплавы должны находиться в отожженном состоянии до холодной штамповки. Скорость деформационного упрочнения выше, чем у аустенитных нержавеющих сталей. Это следует учитывать при подборе технологического оборудования. Промежуточная термическая обработка может потребоваться при высокой степени холодной обработки или при деформации более 10 процентов.

Сварка

Сплавы 800H и 800HT можно легко сваривать большинством стандартных процессов, включая GTAW (TIG), PLASMA, GMAW (MIG/MAG) и SMAW (MMA). Материал должен находиться в отожженном растворе состоянии, без смазки, маркировки или окалины. Термическая обработка после сварки не требуется. Чистка щеткой из нержавеющей стали после сварки удалит тепловой оттенок и создаст площадь поверхности, не требующую дополнительного травления.

Обработки

Сплавы 800Н и 800НТ предпочтительно обрабатывать в отожженном состоянии. Поскольку сплавы склонны к деформационному упрочнению, следует использовать только низкие скорости резания и постоянно использовать режущий инструмент. Достаточная глубина резания необходима для того, чтобы избежать контакта с ранее сформированной зоной нагартованного пропила.